Korkea mangaaniteräserottuu edukseen vertaansa vailla olevan kulutuskestävyytensä ja sitkeytensä ansiosta, mikä tekee siitä olennaisen komponentinMurskaimen osatTämä materiaali kestää äärimmäisiä olosuhteita, mikä parantaa toiminnan tehokkuutta kaivosalalla. Yritykset säästävät merkittävästi korkean mangaanipitoisuuden omaavalla teräksellä, erityisesti käytettäessäMangaaniteräsvasaratoiminnassaan. Esimerkiksi he voivat saavuttaa vuosittaisia säästöjä3,2 miljoonaa dollariaeri kustannusluokissa. Tähän sisältyy 1,95 miljoonan dollarin säästöt suunnittelemattomien seisokkiaikojen vähenemisestä, mikä parantaa laitteiden käytettävyyttä 76,5 prosentista 91,2 prosenttiin. Lisäksi hätäkorjauskustannukset laskevat 680 000 dollaria vuodessa ongelmien varhaisen havaitsemisen ja suunnitellun huollon ansiosta, erityisesti käytettäessäMangaanin kulutuslevylisää kestävyyttä. Lisäksi tehokasMangaaniteräksen työstömahdollistaa komponenttien tarkan valmistuksen, mikä parantaa entisestään koneiden suorituskykyä ja pitkäikäisyyttä vaativissa ympäristöissä.

Keskeiset tiedot

- Korkea mangaaniterästarjoaa vertaansa vailla olevaa kulutuskestävyyttä ja sitkeyttä, mikä tekee siitä välttämättömän kaivoslaitteissa.

- Korkean mangaanipitoisuuden omaavan teräksen käyttö voi säästää yrityksille jopa 3,2 miljoonaa dollaria vuodessa vähentämällä seisokkiaikoja ja korjauskustannuksia.

- Korkean mangaanipitoisuuden omaavan teräksen muokkauslujittumiskyky lisää sen kovuutta iskun alla, mikä parantaa sen kestävyyttä ankarissa olosuhteissa.

- Runsasmangaaniteräksestä valmistetut komponentit voivat kestää huomattavasti pidempään kuin vaihtoehdot, mikä johtaa alhaisempiin ylläpito- ja vaihtokustannuksiin.

- Korkean mangaanipitoisuuden omaavaan teräkseen investoiminen parantaa toiminnan tehokkuutta,seisokkiaikojen vähentäminenjopa 30 % ja parantaa tuottavuutta.

Korkean mangaanipitoisuuden omaavan teräksen ainutlaatuiset ominaisuudet

Koostumus ja rakenne

Korkea mangaaniteräs, jota usein kutsutaan Hadfield-teräkseksi, sisältää ainutlaatuisen sekoituksen alkuaineita, jotka vaikuttavat sen poikkeuksellisiin ominaisuuksiin. Kaivosteollisuuden murskaussovelluksissa käytettävän runsasmangaaniteräksen tyypillinen kemiallinen koostumus sisältää:

| Luokka | C (%) | Mn (%) | P (%) | S (%) | Kreationismi (%) | Ni (%) |

|---|---|---|---|---|---|---|

| GX120Mn13 | 1.05–1.15 | 11–14 | Maks. 0,06 | Maks. 0,045 | – | – |

| GX120MnCr13-2 | 1.05–1.35 | 11–14 | Maks. 0,06 | Maks. 0,045 | 1,5–2,5 | – |

| GX120Mn18 | 1.05–1.35 | 16–19 | Maks. 0,06 | Maks. 0,045 | – | – |

| GX120MnCr18-2 | 1.05–1.35 | 16–19 | Maks. 0,06 | Maks. 0,045 | 1,5–2,5 | – |

| GX120MnNi13-3 | 1.05–1.35 | 11–14 | Maks. 0,06 | Maks. 0,045 | – | 3-4 |

| GX120MnMo13-2 | 1.05–1.35 | 11–14 | Maks. 0,06 | Maks. 0,045 | – | 1,8–2,1 |

Korkean mangaanipitoisuuden omaavan teräksen pääkomponentteja ovat mangaani, hiili ja rauta.Mangaanipitoisuus vaihtelee tyypillisesti 11–14 prosentin välillä., kun taas hiilikuitu vaihtelee laadun mukaan. Tämä erityinen koostumus johtaa mikrorakenteeseen, joka parantaa kulutuskestävyyttä ja sitkeyttä.

Runsasmangaaniteräksen mikrorakenteella on ratkaiseva rooli sen suorituskyvyssä. Sille on ominaista heterogeeninen rakenne, jossa on hienorakeista perliittiä ja karbideja. Tämä järjestelylisää kulutuskestävyyttä noin 16,4 %Materiaalilla on myös korkea sitkeys ja venyvyys, minkä ansiosta se sopii sovelluksiin, jotka vaativat iskunkestävyyttä ja hankauskulumiskestävyyttä.

Työkarkenemisominaisuudet

Yksi runsasmangaaniteräksen erottuvimmista ominaisuuksista on sen huomattavatyökarkenemiskykyIskun vaikutuksesta materiaali muuttuu muutoksella, joka lisää merkittävästi sen kovuutta. Tämä ilmiö johtuu ε-martensiitin ja mekaanisten kaksosten muodostumisesta teräsmatriisiin.

Seuraava taulukko havainnollistaa eri laatuluokkien kovuuden kasvua iskuolosuhteissa:

| Materiaali | Matriisin kovuus (HV) | Kulunut pinnan kovuus (HV) | Kovuuden lisäys (HV) | Kovettumismekanismi |

|---|---|---|---|---|

| Mn13 | 240,2 | 670.1 | 429,9 | ε-martensiitti- ja mekaanisten kaksosten muodostuminen |

| Mn13-2 | 256,6 | 638.2 | 381,6 | ε-martensiitti- ja mekaanisten kaksosten muodostuminen |

| Mn18-2 | 266,5 | 713.1 | 446,6 | ε-martensiitti- ja mekaanisten kaksosten muodostuminen |

Tämä muokkauslujittumisominaisuus antaa korkean mangaanipitoisuuden omaavalle teräkselle mahdollisuuden absorboida merkittävää energiaa käytön aikana. Tämän seurauksena se kestää suuria iskukuormia murtumatta. Tämä ominaisuus tekee siitä erityisen arvokkaan kaivossovelluksissa, joissa laitteet kohtaavat äärimmäisiä olosuhteita.

Verrattuna muihin yleisesti käytettyihin kaivosmateriaaleihin, runsasmangaaniteräksellä on erinomaiset muokkauslujittumisominaisuudet. Vaikka sen myötölujuus voi olla alhainen kohtalaisessa tai kevyessä iskukuormituksessa, sen suorituskyky iskuolosuhteissa on vertaansa vailla. Tämä ainutlaatuinen ominaisuuksien yhdistelmä varmistaa, että runsasmangaaniteräs on edelleen ensisijainen valinta kaivosteollisuudessa.

Korkean mangaanipitoisuuden omaavan teräksen edut vaihtoehtoisiin materiaaleihin verrattuna

Runsasmangaaniteräs tarjoaa merkittäviä etuja vaihtoehtoisiin materiaaleihin verrattuna kaivosteollisuuden murskaussovelluksissa Sen ainutlaatuiset ominaisuudet edistävätparannettu kestävyysja kustannustehokkuuden ansiosta se on ensisijainen valinta monille kaivostoiminnoille.

Kestävyys ja pitkäikäisyys

Kestävyys on kriittinen tekijä kaivoslaitteissa. Runsasmangaaniteräksestä valmistetut komponentit osoittavat tyypillisestipidempi käyttöikäkuin muut materiaalit, erityisesti normaaleissa käyttöolosuhteissa. Esimerkiksi korkean mangaanipitoisuuden omaavat teräslaadut, kuten Mn22, osoittavat poikkeuksellista kulumis- ja iskunkestävyyttä. Nämä vuoraukset voivat kestää250–500 tuntiakuluttavissa olosuhteissa, huomattavasti pidempään kuin tavallinen mangaaniteräs.

Vertailun vuoksi seosteräksestä valmistetut komponentit voivat kestää ylikolme kertaa pidempikuin runsasmangaaniteräs samanlaisissa työolosuhteissa. Laboratoriotestit vahvistavat, että seosteräksestä valmistetut leukalevyt kestävät kulumista paremmin, erityisesti hankaavissa ympäristöissä. Seuraava taulukko esittää yhteenvedon runsasmangaaniteräksen ja seosteräksen kestävyysominaisuuksista:

| Kiinteistö | Korkea mangaaniteräs | Seosteräs |

|---|---|---|

| Kulutuskestävyys | Kuluu nopeammin tietyissä olosuhteissa | Kestää paremmin kulutusta, kestää pidempään |

| Iskunkestävyys | Hyvä iskunkestävyys | Kohtalainen iskunkestävyys |

| Kovuus | Voi kovettua työstökovettua, mutta kokonaiskovuus on alhaisempi | Korkeampi kovuus (HRC 48-51) |

| Kestävyys | Yleensä vähemmän kestävä kuin seosteräs | Voi kestää kolme kertaa pidempään |

| Muokkauspotentiaali | Voidaan modifioida kromilla/molybdeenillä | Ei tyypillisesti muokattu |

Runsasmangaaniteräksen muokkauslujittumiskyky mahdollistaa merkittävän energian absorboinnin käytön aikana. Tämä ominaisuus parantaa sen kestävyyttä, mikä tekee siitä sopivan iskunkestävään kaivoskäyttöön.

Kustannustehokkuus

Kustannustehokkuus on toinen runsasmangaaniteräksen ratkaiseva etu. Vaikka alkuinvestointi voi olla suurempi kuin joissakin vaihtoehdoissa, pitkän aikavälin säästöt usein ylittävät nämä kustannukset. Runsasmangaaniteräksestä valmistetut komponentit tarjoavat yleensä huomattavasti pidemmän käyttöiän verrattuna vaihtoehtoisiin materiaaleihin. Tämä pitkäikäisyys tarkoittaa harvempia vaihtovälejä ja alhaisempia huoltokustannuksia.

Lisäksi runsaskromiseosteräksen käyttö voi johtaa huomattaviin säästöihin käyttökustannuksissa. Yritykset voivat minimoida seisokkiajat ja korjauskulut, mikä parantaa kokonaistehokkuutta. Esimerkiksi runsaskromiseosteräksestä valmistetut osat voivat kestää kolme tai neljä kertaa pidempään kuin tavalliset mangaaniteräslevyt. Tämä pidempi käyttöikä vähentää osien vaihtotarvetta, mikä johtaa lopulta alhaisempiin kokonaiskustannuksiin.

Korkean mangaanipitoisuuden omaavan teräksen sovellukset kaivosteollisuuden murskaamisessa

Murskaimen vuoraukset

Korkea mangaaniteräson tärkeässä roolissa murskainten vuorausten tuotannossa. Nämä vuoraukset ovat olennaisia komponentteja useissa eripaljon kulutusta vaativat teollisuudenalat, kuten louhinta, kaivostoiminta, maanrakennus ja hiiliteollisuusNe kestävät voimakasta materiaalin kitkaa ja murskaamisia, mikä varmistaa murskainten vakaan toiminnan. Korkean mangaanipitoisuuden omaavan teräksen erinomainen kulutuskestävyys ja pitkä käyttöikä tekevät siitä ihanteellisen raskaisiin sovelluksiin.

Seuraavassa taulukossa esitetään murskainten vuorauksissa käytetyn runsasmangaaniteräksen suorituskyvyn parannukset:

| Suorituskyvyn parantaminen | Kuvaus |

|---|---|

| Erinomainen kulutuskestävyys | Runsasmangaanipitoisten teräsvuorausten näyttelypoikkeuksellinen kulutuskestävyys, pidentäen laitteiden käyttöikää. |

| Itsekovettuvat ominaisuudet | Vuorausten pinnan kovuus kasvaa ajan myötä, mikä parantaa kulutuskestävyyttä ja toiminnan tehokkuutta. |

| Parannettu murskaimen tehokkuus | Suurempi kovuus johtaa tehokkaampaan murskaukseen, mikä vähentää energiahävikkiä ja parantaa tuotantokapasiteettia. |

| Harvennettu laitteiden huoltoväli | Lisääntynyt pinnan kovuus johtaa hitaampaan kulumiseen, mikä vähentää tarvetta vaihtovälille. |

| Parannettu kokonaistuotannon tehokkuus | Pidempi käyttöikä ja lyhyemmät seisokkiajat parantavat tuotantolinjan jatkuvuutta ja kokonaistuottavuutta. |

| Vahva iskunkestävyys | Vuoraukset kestävät voimakkaita iskuja, mikä ylläpitää vakaata toimintaa ja vähentää ylläpitokustannuksia. |

| Alennetut käyttökustannukset | Harvemmat huollot ja vaihdot alentavat käyttökustannuksia ja parantavat taloudellista hyötyä. |

Leuka- ja kartiomurskaimet

Korkea mangaaniteräs merkittävästiparantaa leuka- ja kartiomurskainten suorituskykyäNoin 70 %leuka- ja kartiomurskaimetkaivosteollisuudessa käytetään runsaasti mangaania sisältäviä teräskomponentteja. Tämä materiaali tarjoaapoikkeuksellinen sitkeys ja kestävyys, ratkaisevan tärkeää iskujen vaimentamiseksi korkeapaineympäristöissä.

Korkean mangaanipitoisuuden omaavan teräksen ainutlaatuiset ominaisuudet mahdollistavat iskuenergian tehokkaan absorboinnin ja haihduttamisen. Tämä estää halkeamien tai murtumien muodostumisen, mikä on elintärkeää kovien materiaalien käsittelyssä. Seuraavassa on yhteenveto korkean mangaanipitoisuuden omaavan teräksen eduista leuka- ja kartiomurskaimissa:

- Mangaaniteräs kovettuu jokaisella iskulla, mikä lisää sen kulutuskestävyyttä.

- Se säilyttää korkean sitkeyden ja absorboi merkittävää iskuenergiaa halkeilematta.

- Tämä yhdistelmä mahdollistaa sen hyvän suorituskyvyn hankaavissa ja iskunkestävässä ympäristössä.

Vähentämällä osien vaihtotarvetta runsasmangaaniteräs minimoi seisokkiajat ja parantaa kokonaistuottavuutta. Sen kustannustehokkuus johtuu komponenttien pidemmästä käyttöiästä, mikä johtaa pienempiin huoltotarpeisiin.

Korkean mangaanipitoisuuden omaavan teräksen vaikutus tehokkuuteen ja tuottavuuteen

Lyhyempi seisokkiaika

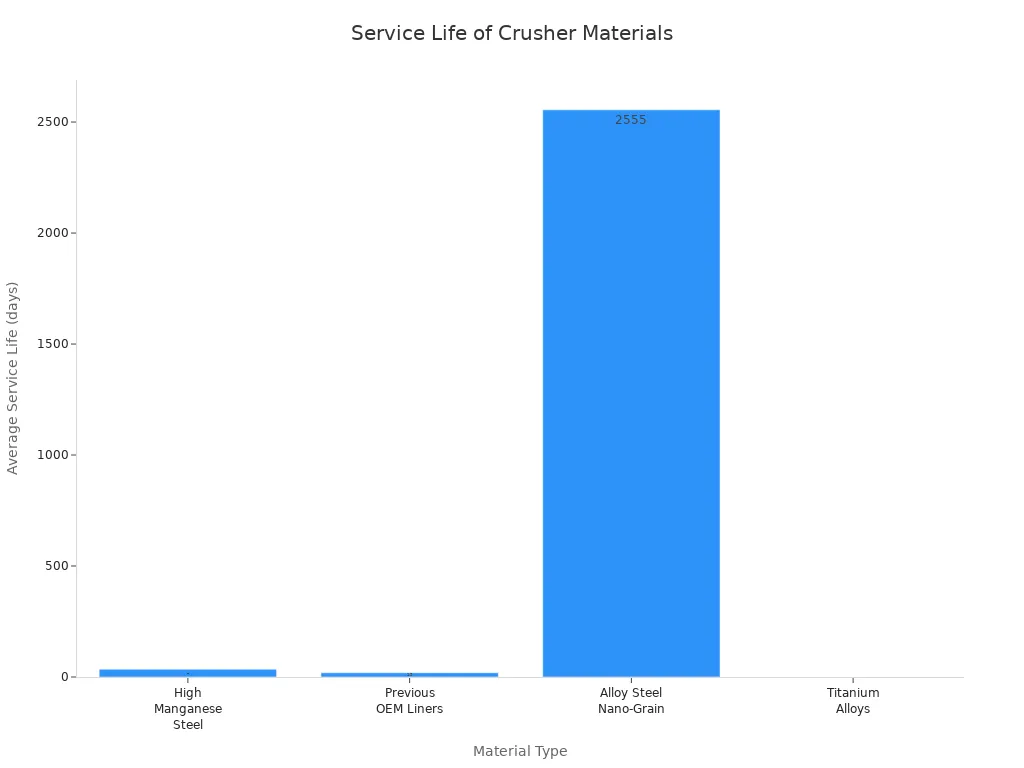

Runsasmangaaniteräs vähentää merkittävästi kaivostoiminnan seisokkiaikoja. Sen kestävyys jakulutuskestävyysjohtaa komponenttien pidempään käyttöikään. Esimerkiksi korkean mangaanipitoisuuden omaavat teräsvuoraukset voivat kestää keskimäärin35 päivää, verrattuna aiempien OEM-vuorausten vain 19 päivään. Tämä parannus mahdollistaa kaivosyhtiöiden jatkuvan toiminnan ilman toistuvia keskeytyksiä osien vaihdon vuoksi.

| Materiaalityyppi | Keskimääräinen käyttöikä | Muistiinpanoja |

|---|---|---|

| Korkea mangaaniteräs (Xtralloy) | 35 päivää | Merkittävä parannus aiempiin OEM-vuorauksiin verrattuna. |

| Aiemmat OEM-vuoraukset | 19 päivää | Lyhyempi käyttöikä verrattuna Xtralloyhin. |

| Seosteräs nanorakeisella taonnalla | 5–7 vuotta | Pidempi käyttöikä kuin runsasmangaaniteräksellä. |

| Titaaniseokset | 7–9 vuotta | Ylivertainen käyttöikä verrattuna runsasmangaaniteräkseen. |

Korkean mangaanipitoisuuden omaavien teräskomponenttien pidempi käyttöikä johtaa vähentyneisiin huoltoseisokkeihin. Asiakkaat ovat raportoineet jopa lyhyemmistä huoltoseisokeista.30 %siirryttyään korkean mangaanipitoisuuden omaaviin teräsosiin. Tämä vähennys ei ainoastaan paranna tuottavuutta, vaan myös edistää merkittäviä kustannussäästöjä.

Parannetut suorituskykymittarit

Runsasmangaaniteräs parantaa useita suorituskykyominaisuuksia kaivosteollisuuden murskauslaitteissa. Sen ainutlaatuiset ominaisuudet parantavat kulutuskestävyyttä, sitkeyttä ja yleistä kestävyyttä. Tämän seurauksena kaivostoiminnassa on havaittavissa:

- KulutuskestävyysRunsasmangaaniteräs kovettuu ajan myötä kitkan vaikutuksesta, joten se sopii erinomaisesti sovelluksiin, joissa kuluminen on huolenaihe.

- SitkeysMateriaalin sitkeys parantaa sen kykyä kestää iskuja ja hankausvoimia, mikä on ratkaisevan tärkeää kaivosympäristöissä.

- KestävyysKokonaiskestävyys paranee, mikä johtaa lyhyempiin seisokkiaikoihin ja alhaisempiin ylläpitokustannuksiin.

Murskauslevyjen käyttöiän ennustemalli osoittaa matalan neliöllisen keskivirheen (RMSE), joka on0,0614 tuntiaTämä tarkkuus osoittaa, että runsasmangaaniteräs parantaa merkittävästi tuottavuutta, ja sen käyttöikä vaihtelee 746 tunnista 6902 tuntiin. Laadukkaisiin osiin keskittyvät yritykset kokevat jopa 20 prosentin tuottavuusparannuksen.

Investoimalla runsasmangaaniteräskomponentteihin kaivostoiminta voi saavuttaa parempia suorituskykymittareita ja toiminnan tehokkuutta.

Korkea mangaaniteräsn ominaisuudet tekevät siitä korvaamattoman kaivosteollisuuden murskaussovelluksissa. Sen ainutlaatuinen koostumus parantaa kestävyyttä, kulutuskestävyyttä ja sitkeyttä. Tämä materiaali parantaa merkittävästi tuottavuutta ja kustannussäästöjä kaivostoiminnassa. Tärkeimpiä etuja ovat:

- Pidennetyt huoltovälit30–40 %

- Harvempi osien vaihtoväli

- Alemmat käyttökustannukset

Runsasmangaaniteräksen kysyntä onennustetaan nousevankoska se on vertaansa vailla olevan suorituskyvyn omaava vaativissa olosuhteissa. Kaivosteknologioiden kehittyessä runsasmangaaniteräksen jatkuva käyttö on edelleen välttämätöntä tehokkaan toiminnan kannalta.

| Ominaisuus/Toiminto | Kuvaus |

|---|---|

| Deoksidatiivista ainetta | Poistaa happi- ja rikkiepäpuhtauksia sulasta teräksestä parantaen lujuutta ja kestävyyttä. |

| Seosvahvistin | Parantaa sitkeyttä, kovuutta ja kulutuskestävyyttä muodostamalla stabiileja yhdisteitä hiilen kanssa. |

| Karkenevuuden tehostaja | Parantaa karkenevuutta, mikä tekee teräksestä sopivan rasituksen alaisiin rakenteisiin. |

| Korkean mangaanipitoisuuden omaava teräs | Sisältää 12–14 % mangaania, joka tunnetaan poikkeuksellisista muokkauslujittumisominaisuuksistaan, ihanteellinen kaivosteollisuuteen. |

Usein kysytyt kysymykset

Mitä on runsasmangaaniteräs?

Runsasmangaaniteräs on seos, joka sisältää 11–14 % mangaania. Se tunnetaan poikkeuksellisesta sitkeydestään ja kulutuskestävyydestään, minkä ansiosta se sopii erinomaisesti kaivoskäyttöön.

Miten korkea mangaaniteräs kovettuu työskennellessään?

Runsasmangaaniteräs kovettuu iskuissa. Tämä prosessi lisää teräksen kovuutta, minkä ansiosta se pystyy absorboimaan enemmän energiaa ja kestämään kulumista.

Mitkä ovat runsasmangaaniteräksen tärkeimmät käyttökohteet kaivosteollisuudessa?

Korkean mangaanipitoisuuden omaavaa terästä käytetään pääasiassa murskainten vuorauksissa,leukamurskaimetja kartiomurskaimia. Kestävyytensä ansiosta se soveltuu iskunkestävään ja hankaavaan käyttöön.

Miksi runsasmangaaniteräs on kustannustehokas?

Vaikka runsasmangaaniteräksellä voi olla korkeammat alkukustannukset, sen käyttöikä on pitkä.vähentyneet huoltotarpeetjohtaa ajan myötä merkittäviin säästöihin.

Miten runsasmangaaniteräs vertautuu muihin materiaaleihin?

Runsasmangaaniteräs tarjoaa erinomaisen kulutuskestävyyden ja sitkeyden verrattuna muihin materiaaleihin, kuten seosteräkseen. Tämä tekee siitä ensisijaisen valinnan vaativiin kaivossovelluksiin.

Julkaisuaika: 24.10.2025