Kuvaus

Huippulaatuisten lopputuotteiden valmistamiseksi alhaisimmilla kustannuksilla, tehokkaimmalla ja luotettavimmalla tehokkuudella ja luotettavuudella on valittava kulutusosia, jotka on optimoitu juuri sinun murskaussovellukseesi. Tärkeimmät huomioon otettavat tekijät ovat seuraavat:

1. Murskattavien kivien tai mineraalien tyyppi.

2. Materiaalin hiukkaskoko, kosteuspitoisuus ja Mohsin kovuusluokka.

3. Aiemmin käytettyjen puhalluspalkkien materiaali ja käyttöikä.

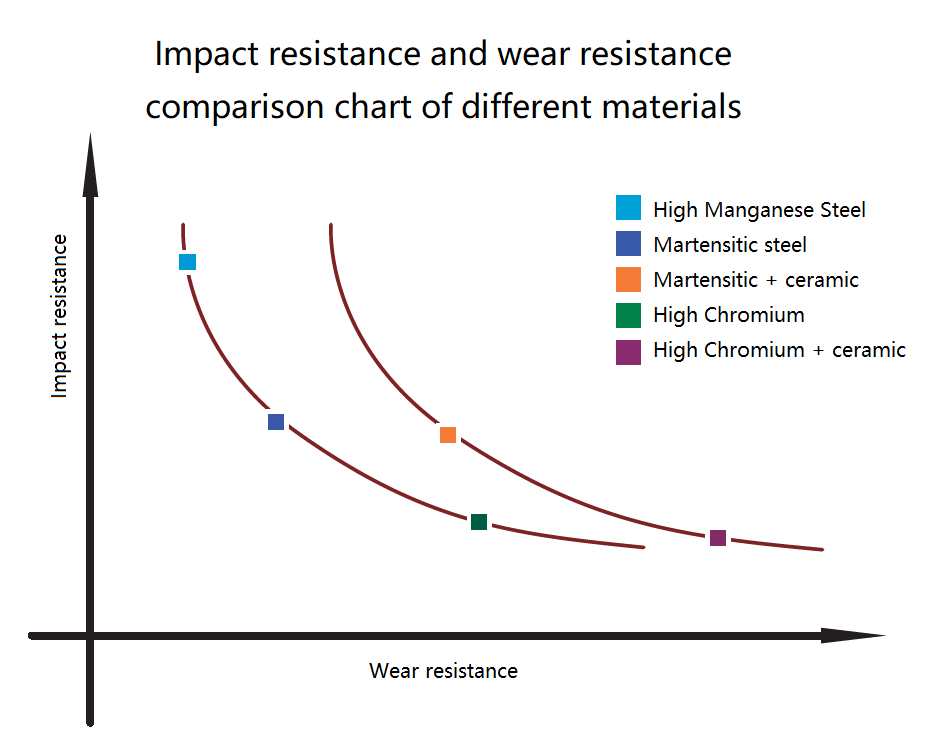

Yleisesti ottaen seinään kiinnitettävien metallisten kulutuskestävien materiaalien kulutuskestävyys (tai kovuus) vähentää väistämättä niiden iskunkestävyyttä (tai sitkeyttä). Keramiikan upotusmenetelmä metallimatriisimateriaaliin voi lisätä huomattavasti sen kulutuskestävyyttä vaikuttamatta sen iskunkestävyyteen.

Korkea mangaaniteräs

Runsasmangaaniteräs on kulutusta kestävä materiaali, jolla on pitkä historia ja jota on käytetty laajalti iskumurskaimissa. Runsasmangaaniteräksellä on erinomainen iskunkestävyys. Kulumiskestävyys liittyy yleensä sen pintaan kohdistuvaan paineeseen ja iskuihin. Kun teräkseen kohdistetaan voimakas isku, pinnan austeniittirakenne voi karkaistua HRC50-lujuuteen tai korkeampaan.

Runsasmangaaniteräksestä valmistettuja levyvasaroita suositellaan yleensä vain esimurskaukseen, kun syöttömateriaalin hiukkaskoko on suuri ja kovuus alhainen.

Korkean mangaaniteräksen kemiallinen koostumus

| Materiaali | Kemiallinen koostumus | Makaaninen omaisuus | ||||

| Mn% | Cr% | C% | Si% | Ak/cm | HB | |

| Mn14 | 12–14 | 1,7–2,2 | 1,15–1,25 | 0,3–0,6 | > 140 | 180–220 |

| Mn15 | 14–16 | 1,7–2,2 | 1.15–1.30 | 0,3–0,6 | > 140 | 180–220 |

| Mn18 | 16–19 | 1,8–2,5 | 1.15–1.30 | 0,3–0,8 | > 140 | 190–240 |

| Mn22 | 20–22 | 1,8–2,5 | 1.10–1.40 | 0,3–0,8 | > 140 | 190–240 |

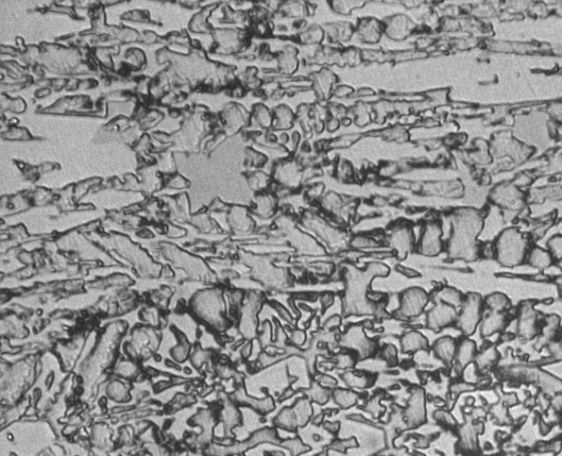

Korkean mangaaniteräksen mikrorakenne

Martensiittinen teräs

Martensiittirakenne muodostuu täysin kylläisen hiiliteräksen nopean jäähdytyksen seurauksena. Hiiliatomit voivat diffundoitua martensiitista vain nopean jäähdytyksen aikana lämpökäsittelyn jälkeen. Martensiittisella teräksellä on suurempi kovuus kuin runsasmangaanisella teräksellä, mutta sen iskunkestävyys on vastaavasti heikompi. Martensiittisen teräksen kovuus on HRC46-56. Näiden ominaisuuksien perusteella martensiittista teräspuhallustankoa suositellaan yleensä murskaussovelluksiin, joissa vaaditaan suhteellisen pientä iskunkestävää materiaalia, mutta suurempaa kulutuskestävyyttä.

Martensiittisen teräksen mikrorakenne

Korkean kromin valkoinen rauta

Korkean kromipitoisuuden omaavassa valkoisessa raudassa hiili on yhdistetty kromiin kromikarbidin muodossa. Korkean kromipitoisuuden omaavalla valkoisella raudalla on erinomainen kulutuskestävyys. Lämpökäsittelyn jälkeen sen kovuus voi nousta 60–64 HRC:hen, mutta sen iskunkestävyys heikkenee vastaavasti. Verrattuna korkean mangaanipitoisuuden omaavaan teräkseen ja martensiittiseen teräkseen, korkean kromipitoisuuden omaavalla valuraudalla on paras kulutuskestävyys, mutta myös sen iskunkestävyys on heikoin.

Korkean kromipitoisuuden omaavassa valkoisessa raudassa hiili on yhdistetty kromiin kromikarbidin muodossa. Korkean kromipitoisuuden omaavalla valkoisella raudalla on erinomainen kulutuskestävyys. Lämpökäsittelyn jälkeen sen kovuus voi nousta 60–64 HRC:hen, mutta sen iskunkestävyys heikkenee vastaavasti. Verrattuna korkean mangaanipitoisuuden omaavaan teräkseen ja martensiittiseen teräkseen, korkean kromipitoisuuden omaavalla valuraudalla on paras kulutuskestävyys, mutta myös sen iskunkestävyys on heikoin.

Korkean kromin valkoisen raudan kemiallinen koostumus

| ASTM A532 | Kuvaus | C | Mn | Si | Ni | Cr | Mo | |

| I | A | Ni-Cr-Hc | 2,8–3,6 | 2.0 Max | 0,8 maks. | 3,3–5,0 | 1,4–4,0 | 1,0 maks. |

| I | B | Ni-Cr-Lc | 2,4–3,0 | 2.0 Max | 0,8 maks. | 3,3–5,0 | 1,4–4,0 | 1,0 maks. |

| I | C | Ni-Cr-GB | 2,5–3,7 | 2.0 Max | 0,8 maks. | 4,0 maks. | 1,0–2,5 | 1,0 maks. |

| I | D | Ni-HiCr | 2,5–3,6 | 2.0 Max | 2.0 Max | 4,5–7,0 | 7,0–11,0 | 1,5 maks. |

| II | A | 12Cr | 2,0–3,3 | 2.0 Max | 1,5 maks. | 0,40–0,60 | 11,0–14,0 | 3,0 maks. |

| II | B | 15CrMo | 2,0–3,3 | 2.0 Max | 1,5 maks. | 0,80–1,20 | 14,0–18,0 | 3,0 maks. |

| II | D | 20CrMo | 2,8–3,3 | 2.0 Max | 1,0–2,2 | 0,80–1,20 | 18,0–23,0 | 3,0 maks. |

| III | A | 25Cr | 2,8–3,3 | 2.0 Max | 1,5 maks. | 0,40–0,60 | 23,0–30,0 | 3,0 maks. |

Korkean kromin valkoisen raudan mikrorakenne

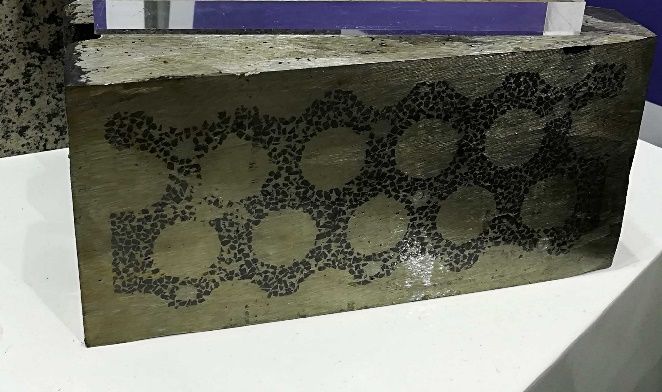

Keraaminen-metallikomposiittimateriaali (CMC)

CMC on kulutusta kestävä materiaali, joka yhdistää metallisten materiaalien (martensiittinen teräs tai runsaskrominen valurauta) hyvän sitkeyden teollisuuskeraamien erittäin korkeaan kovuuteen. Tietyn kokoiset keraamiset hiukkaset käsitellään erityisesti huokoisen keraamisten hiukkasten rungon muodostamiseksi. Sula metalli tunkeutuu kokonaan keraamisen rakenteen rakoihin valamisen aikana ja yhdistyy hyvin keramiikkahiukkasiin.

Tämä rakenne voi tehokkaasti parantaa työpinnan kulumisenestokykyä; samalla puhalluspalkin tai vasaran päärunko on edelleen valmistettu metallista sen turvallisen käytön varmistamiseksi, mikä ratkaisee tehokkaasti kulutuskestävyyden ja iskunkestävyyden välisen ristiriidan ja mahdollistaa sovittamisen erilaisiin käyttöolosuhteisiin. Se avaa uuden kentän kuluvien varaosien valinnalle useimmille käyttäjille ja luo parempia taloudellisia etuja.

a.Martensiittinen teräs + keraaminen

Verrattuna tavalliseen martensiittiseen puhalluspalkkiin, martensiittisen keraamisen puhallusvasaran kulutuspinta on kovempi, mutta puhallusvasaran iskunkestävyys ei heikkene. Työolosuhteissa martensiittinen keraaminen puhalluspalkki voi olla hyvä vaihtoehto sovellukseen ja sen käyttöikä voi yleensä olla lähes kaksinkertainen tai pidempi.

b.Korkea kromivalkoinen rauta + keraaminen

Vaikka tavallisella runsaskromisella rautapuhallusraudalla on jo korkea kulutuskestävyys, erittäin kovien materiaalien, kuten graniitin, murskaamisessa käytetään yleensä kulutusta kestävämpiä puhallustankoja niiden käyttöiän pidentämiseksi. Tässä tapauksessa parempi ratkaisu on runsaskrominen valurauta, johon on upotettu keraaminen puhallustanko. Keramiikan upottamisen ansiosta puhallusvasaran kulutuspinnan kovuus kasvaa entisestään ja sen kulutuskestävyys paranee merkittävästi, yleensä jopa kaksi kertaa tai pidempään kuin tavallisella runsaskromisella valkoisella raudalla.

Keraamisen metallikomposiittimateriaalin (CMC) edut

(1) Kova mutta ei hauras, sitkeä ja kulutusta kestävä, saavuttaen kaksoistasapainon kulutuskestävyyden ja korkean sitkeyden välillä;

(2) Keraamisen kovuuden arvo on 2100 HV, ja kulutuskestävyys voi olla 3–4 kertaa tavallisten seosmateriaalien kestävyys;

(3) Henkilökohtainen suunnittelu, kohtuullisempi kulumisraja;

(4) Pitkä käyttöikä ja korkeat taloudelliset hyödyt.

Tuoteparametri

| Koneen merkki | Koneen malli |

| Metso | LT-NP 1007 |

| LT-NP 1110 | |

| LT-NP 1213 | |

| LT-NP 1315/1415 | |

| LT-NP 1520/1620 | |

| Hazemag | 1022 HAZ791-2 HAZ879 HAZ790 HAZ893 HAZ975 HAZ817 |

| 1313 HAZ796 HAZ857 HAZ832 HAZ879 HAZ764 HAZ1073 | |

| 1320 HAZ1025 HAZ804 HAZ789 HAZ878 HAZ800A HAZ1077 | |

| 1515 HAZ814 HAZ868 HAZ1085 HAZ866 HAZ850 HAZ804 | |

| 791 HAZ565 HAZ667 HAZ1023 HAZ811 HAZ793 HAZ1096 | |

| 789 HAZ815 HAZ814 HAZ764 HAZ810 HAZ797 HAZ1022 | |

| Sandvik | QI341 (QI240) |

| QI441 (QI440) | |

| QI340 (I-C13) | |

| CI124 | |

| CI224 | |

| Kleemann | MR110 EVO |

| MR130 EVO | |

| MR100Z | |

| MR122Z | |

| Terex Pegson | XH250 (CR004-012-001) |

| XH320-uusi | |

| XH320-vanha | |

| 1412 (XH500) | |

| 428 Tracpactor 4242 (korkeus 300) | |

| Powerscreen | Trackpactor 320 |

| Terex Finlay | I-100 |

| I-110 | |

| I-120 | |

| I-130 | |

| I-140 | |

| Rubblemaster | RM60 |

| RM70 | |

| RM80 | |

| 100 RM | |

| 120 RM | |

| Tesab | RK-623 |

| RK-1012 | |

| Extec | C13 |

| Telsmith | 6060 |

| Keestrack | R3 |

| R5 | |

| McCloskey | I44 |

| I54 | |

| Lippmann | 4248 |

| Kotka | 1400 |

| 1200 | |

| Hyökkääjä | 907 |

| 1112/1312 -100 mm | |

| 1112/1312 -120 mm | |

| 1315 | |

| Kumbee | Nro 1 |

| Nro 2 | |

| Shanghai Shanbao | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| SBM/Henan Liming/Shanghai Zenith | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| PFW-1214 | |

| PFW-1315 |