Mangaaniteräs on mullistanut metallurgian ja raskaan teollisuuden poikkeuksellisella lujuudellaan ja kestävyydellään. Sir Robert Hadfield löysi tämän vuonna 1882 raudan, hiilen ja mangaanin yhdistävän seoksen, joka erottuu kaikista muista. Sen ainutlaatuinen kyky kovettua iskun alaisena on tehnyt siitä mullistavan työkalujen, koneiden ja rakennusalan sovellusten alan.

Mangaaniteräksen merkittävät ominaisuudet johtuvat mangaanin kriittisestä roolista teräksenvalmistuksessa. Se ei ainoastaan poista epäpuhtauksia, kuten rikkiä ja happea, vaan se myös parantaa merkittävästi kovuutta ja kulutuskestävyyttä. Ajan myötä edistysaskeleet, kuten lämpökäsittelyt ja huippuluokan valmistustekniikat, ovat laajentaneet mangaanin potentiaalia entisestään.mangaaniteräslevy, mangaaniteräslevy, jamangaaniteräsvuoraukset.

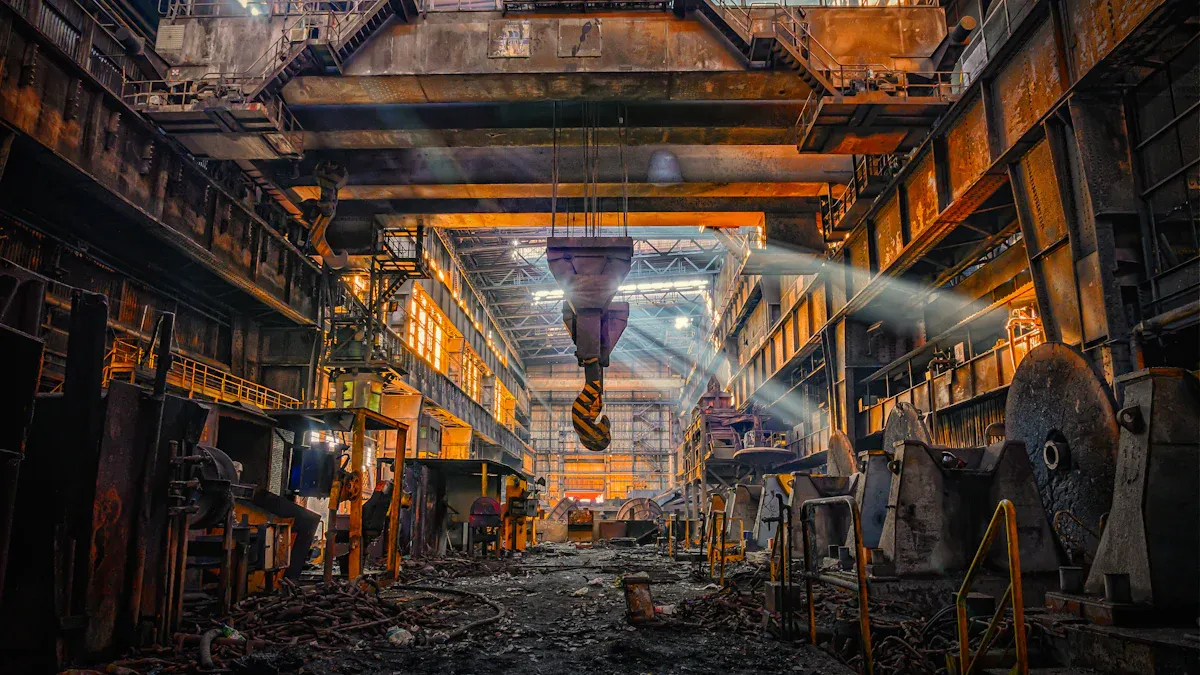

Nykyään mangaaniteräs jamangaaniteräslevytoimivat edelleen perusmateriaaleina teollisuudenaloilla, jotka vaativat suurta iskunkestävyyttä, kuten kaivosteollisuudessa ja rautateillä.

Keskeiset tiedot

- MangaaniteräsSir Robert Hadfield keksi sen vuonna 1882.

- Se on erittäin vahva ja kovenee iskusta, joten se sopii erinomaisesti vaativiin töihin.

- Bessemer-prosessi paransi mangaaniterästä poistamalla siitä epäpuhtauksia.

- Tämä prosessi teki teräksestä myös vahvempaa ja kestävämpää.

- Mangaaniterästä käytetään kaivosteollisuudessa, rautateillä ja rakentamisessa, koska sekestää kulumista.

- Sen kestävyys auttaa alentamaan korjauskustannuksia ja pidentää laitteiden käyttöikää.

- Uudet menetelmät seosten sekoittamiseksi ja teräksen suorituskyvyn parantamiseksi parantavat sitä nykyään.

- Mangaaniteräksen kierrätys on tärkeää resurssien säästämiseksi ja planeetan auttamiseksi.

Mangaaniteräksen alkuperä

Sir Robert Hadfieldin löytö

Mangaaniteräksen tarina alkaa brittiläisestä metallurgista Sir Robert Hadfieldistä, joka teki uraauurtavan löydön vuonna 1882. Hän havaitsi, että mangaanin lisääminen teräkseen loi seoksen, jolla oli poikkeuksellisia ominaisuuksia. Toisin kuin perinteinen teräs, tämä uusi materiaali oli sekä kovaa että sitkeää, mikä teki siitä ihanteellisen iskunkestävään käyttöön.

Hadfieldin työ ei ollut haasteetonta. Hän huomasi jo varhain, että mangaaniteräs kesti koneistusta eikä sitä voitu hehuttaa, mikä teki sen kanssa työskentelystä vaikeaa. Nämä esteet eivät kuitenkaan lannistaneet häntä. Sen sijaan ne korostivat seoksen ainutlaatuista luonnetta ja sen potentiaalia mullistaa teollisuudenaloja.

- Mangaaniteräksen sitkeys ja itsekovettuva ominaisuudet erottavat sen muista materiaaleista.

- Hadfieldin havainnot korostivat mangaania keskeisenä alkuaineena, joka vastaa näistä merkittävistä ominaisuuksista.

Varhaiset kokeet ja seoskehitys

Hadfieldin löytö käynnisti aallon kokeita seoksen tarkentamiseksi ja sen käyttäytymisen ymmärtämiseksi. Tutkijat keskittyivät siihen, miten mangaani vuorovaikutti muiden alkuaineiden, kuten hiilen ja raudan, kanssa. Nämä varhaiset tutkimukset loivat perustan nykyiselle mangaaniteräkselle.

Mangaaniteräsharkkojen käsittelyn varhainen käytäntö vuodesta 1887 eteenpäin oli harkkojen kuumentaminen paljon kuumemmiksi kuin mihin herra Potter viittaa. Kauan ennen vuotta 1900 valmistettiin ja käytettiin tuhansia tonneja tällaisia taottuja ja valssattuja tuotteita. Kirjoittajan vuonna 1893 tälle instituutille esittelemässä artikkelissa "Rautaseokset, erityisesti mangaaniteräkselle" esitetään täydelliset tiedot ja valokuvat mangaaniteräksestä, josta on taottu rautatien akseleita ja valssattu rautatien renkaita.

Tutkijoiden kokeilujen aikana he löysivät kiehtovia yksityiskohtia seoksen faasimuutoksista ja mikrorakenteesta. Esimerkiksi eräässä tutkimuksessa tarkasteltiin takomiseen suunniteltua keskimangaaniseosta. Tulokset paljastivat, kuinka lämmitysnopeudet ja liotusajat vaikuttivat materiaalin ominaisuuksiin:

| Löydökset | Kuvaus |

|---|---|

| Vaihemuutokset | Tutkimus keskittyi keskiseoksen, erityisesti 0,19C-5,4Mn-0,87Si-1Al:n, faasimuutoksiin, jotka on suunniteltu taontaan. |

| Eroavaisuudet | Tutkimus korosti termodynaamisten simulaatioiden ja kokeellisten tulosten välisiä eroja ja korosti tarvetta ottaa huolellisesti huomioon lämmitysnopeudet, liotusajat ja alkuperäinen mikrorakenne. |

Nämä kokeet auttoivat tarkentamaan mangaaniteräksen koostumusta, mikä teki siitä luotettavamman ja monipuolisemman teolliseen käyttöön.

Patentointi ja alkuperäiset hakemukset

Hadfieldin työ huipentui patentointiinmangaaniteräsvuonna 1883. Tämä merkitsi sen matkan alkua käytännön sovelluksiin. Seoksen kyky kovettua iskun alaisena teki siitä käänteentekevän tekijän esimerkiksi kaivos- ja rautatieteollisuudessa.

Yksi mangaaniteräksen varhaisimmista käyttötarkoituksista oli rautatiekiskot ja akseleita. Sen kestävyys ja kulutuskestävyys tekivät siitä ihanteellisen ratkaisun junien raskaiden kuormien ja jatkuvan kitkan käsittelyyn. Ajan myötä valmistajat alkoivat käyttää sitä muihin tarkoituksiiniskunkestävät työkalutja koneita, mikä vahvisti entisestään sen paikkaa teollisuushistoriassa.

Hadfieldin innovaatio ei luonut vain uutta materiaalia, vaan se avasi oven uudelle aikakaudelle metallurgiassa. Mangaaniteräksestä tuli edistyksen symboli, joka todisti, että tiede ja teollisuus pystyivät työskentelemään käsi kädessä ratkaistakseen tosielämän ongelmia.

Mangaaniterästeknologian edistysaskeleet

Bessemer-prosessi ja sen rooli

TheBessemer-prosessioli keskeinen rooli mangaaniteräksen varhaisessa kehityksessä. Tämä innovatiivinen teräksenvalmistusmenetelmä, joka otettiin käyttöön 1800-luvun puolivälissä, mahdollisti valmistajille teräksen tehokkaamman tuotannon poistamalla epäpuhtauksia, kuten hiiltä ja piitä. Kun Sir Robert Hadfield kokeili mangaania teräksessä, Bessemer-prosessista tuli keskeinen työkalu seoksen jalostuksessa.

Lisäämällä mangaania prosessiin teräksenvalmistajat pystyivät luomaan materiaalia, jolla oli parannettu lujuutta ja kestävyyttä. Prosessi auttoi myös poistamaan rikkiä ja happea, jotka usein heikensivät perinteistä terästä. Tämä läpimurto loi pohjan mangaaniteräksen laajalle käyttöönotolle teollisissa sovelluksissa.

Työstölujittumisominaisuudet selitettynä

Yksi mangaaniteräksen kiehtovimmista ominaisuuksista on sen kyky kovettua iskun alla. Tämä ominaisuus, joka tunnetaan muokkauslujittumisena, tapahtuu, kun materiaali muodonmuutos tapahtuu. Kun pintaan kohdistuu rasitusta, siitä tulee sitkeämpi ja kulutusta kestävämpi.

Tutkimukset ovat osoittaneet, että tähän vaikutukseen vaikuttavat tekijät, kuten lämpötila ja materiaalin mikrorakenne. Esimerkiksi vähähiilisten ja runsasmangaanisten terästen tutkimus paljasti, että mekaaninen kaksostuminen ja martensiittiset muutokset parantavat merkittävästi lujuutta ja venyvyyttä.

| Aspect | Kuvaus |

|---|---|

| Materiaali | Vähän hiilipitoiset ja runsaasti mangaania sisältävät teräkset |

| Muodonmuutoslämpötilat | -40 °C, 20 °C, 200 °C |

| Havainnot | Venymän aiheuttamat muutokset ja mekaaninen kaksostuminen parantavat ominaisuuksia. |

| Löydökset | Lämpötila vaikuttaa venymäkovettumiseen ja mikrorakenteen kehitykseen. |

Tämä ainutlaatuinen ominaisuus tekee mangaaniteräksestä ihanteellisen vaihtoehdon iskunkestävään ympäristöön, kuten kaivostoimintaan ja rakentamiseen.

Seoskoostumuksen tarkennukset

Vuosien varrella tutkijat ovathienosti koostumustamangaaniteräksestä sen suorituskyvyn parantamiseksi. Alumiinin ja piin kaltaisten alkuaineiden lisääminen on johtanut merkittäviin edistysaskeliin. Esimerkiksi alumiinipitoisuuden lisääminen parantaa myötölujuutta ja kulutuskestävyyttä, vaikka se voi heikentää venyvyyttä.

| Seoskoostumus | Lämpökäsittelylämpötila | Kulutuskestävyys | Löydökset |

|---|---|---|---|

| Pii | 700 °C | Parannettu | Paras kulutuskestävyys suurissa iskukuormituksissa. |

| Keskikokoinen mangaaniteräs | Eri | Analysoitu | Koostumuksen ja ominaisuuksien yhdistävä viitekehys. |

Nämä parannukset ovat tehneet mangaaniteräksestä monipuolisemman ja varmistaneet, että se pysyy nykyaikaisen teollisuuden kulmakivenä.

Mangaaniteräksen teolliset sovellukset

Kaivos- ja louhintalaitteet

Mangaaniteräksellä on tärkeä rooli kaivos- ja louhintatoiminnassa. Sen korkea kulutuskestävyys ja kyky kovettua iskun alla tekevät siitä ensisijaisen materiaalin laitteille, jotka kohtaavat päivittäin äärimmäisiä olosuhteita. Näiden teollisuudenalojen työkalut ja koneet käsittelevät usein hankaavia materiaaleja, raskaita kuormia ja jatkuvaa kitkaa. Mangaaniteräs vastaa haasteeseen pidentämällä laitteiden käyttöikää ja vähentämällä ylläpitokustannuksia.

Tässä on joitakin yleisiä sovelluksia:

- Murskaimen leuatNämä komponentit murskaavat kiviä ja malmeja kestäen voimakasta painetta ja iskuja. Mangaaniteräs varmistaa niiden pidemmän käyttöiän.

- Grizzly-näytötMateriaalien lajitteluun käytetyt seulat hyötyvät mangaaniteräksen sitkeydestä ja kulutuskestävyydestä.

- KivikourutNämä kanavat ohjaavat materiaaleja koneiden läpi, missä mangaaniteräs estää jatkuvan virtauksen aiheuttaman eroosion.

- LapiokauhatKaivosteollisuudessa lapiokauhat kauhaavat raskaita kuormia kiveä ja romua. Mangaaniteräs tekee niistä kestäviä ja luotettavia.

Käyttämällä mangaaniterästä näissä sovelluksissa teollisuus säästää aikaa ja rahaa samalla kun se säilyttää tehokkuutensa. Sen ainutlaatuiset ominaisuudet tekevät siitä korvaamattoman kaivos- ja louhintalaitteissa.

Rautatiet ja raskaat koneet

Rautatiet käyttävät mangaaniterästä kiskoissaan ja osissaan. Tämän materiaalin sitkeys ja kulutuskestävyys tekevät siitä ihanteellisen materiaalin junien jatkuvan kitkan ja raskaiden kuormien käsittelyyn. Rautatieverkkojen maailmanlaajuinen laajentuminen ja modernisointi ovat lisänneet sen kysyntää entisestään.

Austeniittisen mangaaniteräksen markkinoilta saadut raportit korostavat sen laajaa käyttöä rautatiesektorilla. Valmistajat käyttävät sitä kestävien raiteiden, vaihteiden ja risteysten valmistukseen, jotka kestävät toistuvia iskuja. Sen kyky kestää näitä olosuhteita varmistaa sujuvan toiminnan ja vähentää tarvetta usein tapahtuville vaihtoille.

Rautatieteollisuuden kasvu on myös lisännyt mangaaniteräksen kysyntää raskaissa koneissa. Veturit ja tavaravaunut tarvitsevat komponentteja, jotka kestävät suurta rasitusta ja iskuja. Mangaaniteräs tarjoaa vertaansa vailla olevaa suorituskykyä, minkä vuoksi se on ensisijainen valinta näihin sovelluksiin.

Liikenneinfrastruktuuriin tehtävät investoinnit vauhdittavat edelleen mangaaniterästeknologian innovaatioita. Rautateiden laajentuessa tämä materiaali pysyy alan kulmakivenä, joka varmistaa tehokkuuden ja luotettavuuden.

Rakennus- ja iskutyökalut

Rakennustyömaat ovat vaativia ympäristöjä, ja siellä käytettävien työkalujen on oltava vieläkin kestäviä. Mangaaniteräs loistaa tällä alalla tarjoamalla vertaansa vailla olevaa kestävyyttä ja iskunkestävyyttä. Purkukoneista kaivinkoneiden hampaisiin, sen käyttökohteet ovat laajat ja monipuoliset.

Otetaan esimerkiksi iskunkestävät työkalut. Potkuriporanterät ja leikkuuterät joutuvat jatkuvan rasituksen kohteeksi käytön aikana. Mangaaniteräs varmistaa, että ne pysyvät terävinä ja toimivina myös pitkäaikaisen koville pinnoille altistumisen jälkeen. Samoin rakennuskoneet, kuten puskutraktorit ja kuormaajat, hyötyvät mangaaniteräksen kyvystä kestää kulumista.

Työkalujen lisäksi mangaaniterästä käytetään rakenneosissa. Sillat, palkit ja muut kantavat elementit ovat riippuvaisia sen lujuudesta säilyttääkseen vakauden raskaiden kuormien alla. Sen monipuolisuus tekee siitä arvokkaan voimavaran rakentamisessa, jossa kestävyys ja luotettavuus ovat ehdottomia vaatimuksia.

Sisällyttämällä mangaaniterästä rakentamiseen ja iskunkestävään materiaaliin teollisuus voi selviytyä vaativista projekteista luottavaisin mielin. Sen ainutlaatuiset ominaisuudet tekevät siitä materiaalin, johon rakentajat ja insinöörit luottavat.

Mangaaniteräksen vertailu muihin materiaaleihin

Kestävyyden ja iskunkestävyyden edut

Mangaaniteräs erottuu edukseen poikkeuksellisen kestävyytensä ja iskunkestokykynsä ansiosta. Sen ainutlaatuinen koostumus, johon kuuluukorkea mangaanipitoisuusja hiili, jonka ansiosta se kovettuu pinnalla säilyttäen samalla kovan ytimen. Tämä yhdistelmä tekee siitä ihanteellisen iskunkestävään ympäristöön, kuten kaivostoimintaan ja rakentamiseen.

Toisin kuin monet muut materiaalit, mangaaniteräs voi absorboida merkittävää energiaa rasituksen aikana. Tämä ominaisuus, joka tunnetaan muokkauslujittumana, parantaa sen kulutuskestävyyttä ajan myötä. Esimerkiksi talttaus- tai hankaussovelluksissa materiaalin pinta kovettuu käytön myötä. Sen suorituskyky voi kuitenkin vaihdella olosuhteista riippuen. Kohtuullisissa tai pienissä iskukuormituksissa mangaaniteräs ei välttämättä kovetu yhtä tehokkaasti, mikä voi rajoittaa sen kestävyyttä tällaisissa tilanteissa.

Tutkimukset osoittavat, että mangaaniteräs, joka tunnetaan myös nimellä Hadfield-teräs, on muita materiaaleja kulutuskestävyydessä iskunkestävää. Sen kyky stabiloida austeniittista faasia vaikuttaa myös sen sitkeyteen ja kustannustehokkuuteen nikkelipohjaisiin seoksiin verrattuna.

Haasteet ja rajoitukset

Vahvuuksistaan huolimatta mangaaniteräksellä on joitakin huomattavia haasteita. Yksi merkittävä ongelma on sen alhainen alkumyötölujuus, joka tyypillisesti vaihtelee 200 MPa:n ja 300 MPa:n välillä. Vaikka materiaali voi kovettua iskun vaikutuksesta, tämä alhainen myötölujuus voi tehdä siitä vähemmän tehokkaan sovelluksissa, joissa on kohtalaisia tai staattisia kuormituksia.

Toinen rajoitus liittyy sen sitkeyteen. Mangaaniteräksen lujuuden parantaminen prosessoimalla useinvähentää sen joustavuutta, mikä luo kompromissin sitkeyden ja haurauden välillä. Lisäksi tiettyjä faaseja, kuten kuusikulmainen tiiviisti pakattu (HCP) faasi, voi muodostua prosessoinnin aikana. Nämä faasit lisäävät murtumisriskiä, mikä vaikeuttaa entisestään sen käyttöä joillakin teollisuudenaloilla.

Kilpailevat materiaalit ja innovaatiot

Uusien materiaalien ja teknologioiden kehitys on luonut kilpailua mangaaniteräkselle. Metallurgisen tutkimuksen edistysaskeleet ovat johtaneet korkean suorituskyvyn omaavien seosten ja komposiittien luomiseen, jotka haastavat sen hallitsevan aseman.

- Metalliseosten, kuten keskikarkeiden mangaaniterästen, innovaatiot tarjoavat parempia mekaanisia ominaisuuksia ja kustannussäästöjä vähentämällä seosaineiden määrää.

- Additiiviset valmistustekniikat mahdollistavat räätälöityjen materiaalien tuotannon optimoiduilla ominaisuuksilla tiettyihin sovelluksiin.

- Autoteollisuuden ja ilmailuteollisuuden kaltaiset teollisuudenalat lisäävät kevyiden ja lujien materiaalien kysyntää, mikä usein vaatii edistyneitä metallurgisia testejä turvallisuuden ja vaatimustenmukaisuuden varmistamiseksi.

Vaikka mangaaniteräs on edelleen raskaan teollisuuden kulmakivi, nämä innovaatiot korostavat jatkuvan tutkimuksen tarvetta sen merkityksen säilyttämiseksi kilpailluilla markkinoilla.

Mangaaniteräs tänään ja tulevaisuuden trendit

Nykyaikaiset teolliset käyttötarkoitukset

Mangaaniteräs jatkaa peliäänelintärkeä rooli nykyaikaisessa teollisuudessa. Sen kestävyys ja iskunkestävyys tekevät siitä korvaamattoman esimerkiksi rakentamisen, kuljetuksen ja valmistuksen aloilla. Itse asiassa teräksenvalmistus muodostaa 85–90 % mangaanin kysynnästä, mikä korostaa sen merkitystä erittäin lujien seosten tuotannossa.

| Teollisuus/sovellus | Mangaanin kysynnän prosenttiosuus |

|---|---|

| Teräksenvalmistus | 85–90 % |

| Rakentaminen, koneet, kuljetus | Johtavat loppukäyttökohteet |

| Ei-metallurgiset käyttötarkoitukset | Kasvilannoitteet, eläinten rehut, tiilien väriaineet |

Perinteisten käyttötarkoitusten lisäksi mangaaniseokset ovat kasvattamassa suosiotaan autoteollisuudessa. Mangaaniteräksestä valmistetut kevyet materiaalit auttavat parantamaan polttoainetehokkuutta ja turvallisuutta. Tämä muutos on linjassa energiansäästöratkaisujen kasvavan kysynnän kanssa liikenteessä.

Mangaaniteräksen monipuolisuus varmistaa sen jatkuvan merkityksen teollisuudenaloilla, jotka priorisoivat lujuutta, kestävyyttä ja innovaatioita.

Kestävä kehitys ja kierrätystoimet

Kestävästä kehityksestä on tullut tärkeä painopiste terästeollisuudessa, eikä mangaaniteräs ole poikkeus. Kierrätyksellä on keskeinen rooli jätteen vähentämisessä ja luonnonvarojen säästämisessä. Mittarit, kuten elinkaaren lopun kierrätysaste (EoL–RR) ja kierrätysprosessin tehokkuusaste (RPER), arvioivat, kuinka tehokkaasti romumateriaaleja käytetään uudelleen.

| Indikaattori | Lyhenne | Lyhyt kuvaus |

|---|---|---|

| Romunkierrätyksen kokonaispanosaste | TS–RIR | Mittaa kierrätykseen menevän romun osuuden materiaalien kokonaismäärästä. |

| Elinikäisen kierrätyksen aste | Loppuvaihe–riski | Mittaa kierrätetyn vanhan romun osuuden vuosittain syntyvästä kokonaismäärästä. |

| Kierrätysprosessin tehokkuusaste | RPER | Mittaa kierrätetyn romun osuuden kierrätykseen syötetyn romun kokonaismäärästä. |

Mangaaniteräksen kierrätystoimet eivät ainoastaan vähennä ympäristövaikutuksia, vaan myös parantavat omavaraisuutta materiaalien hankinnassa. Nämä aloitteet ovat linjassa kestävän kehityksen maailmanlaajuisten tavoitteiden kanssa ja varmistavat, että teollisuudenalat voivat vastata tulevaisuuden kysyntään vastuullisesti.

Uudet teknologiat ja sovellukset

Mangaaniteräksen tulevaisuus näyttää lupaavalta teknologian kehityksen ja kehittyvien teollisuuden tarpeiden ansiosta. Etelä-Koreassa mangaanibooriteräksen markkinat kasvavat sen sovellusten ansiosta autoteollisuudessa ja rakennusalalla. Sähköajoneuvojen yleistyminen on lisännyt entisestään innovatiivisten materiaalien kysyntää, mikä on tasoittanut tietä mangaaniteräksen uusille käyttötarkoituksille.

- Mangaaniteräs tukee kestäviä teknologioita, kuten elektrolyyttistä mangaanijäteveden käsittelyä.

- Sillä on ratkaiseva rooli energian varastointijärjestelmissä ja biolääketieteellisissä sovelluksissa.

- Teräsalan fuusiot ja yritysostot vauhdittavat innovaatioita ja markkinoiden kasvua.

Kun teollisuudenalat tutkivat uusia mahdollisuuksia,mangaaniteräs on edelleen kulmakiviedistystä. Sen monitoimiset ominaisuudet varmistavat, että se mukautuu jatkuvasti uusiin trendeihin ja teknologioihin.

Mangaaniteräs on jättänyt lähtemättömän jäljen metallurgiaan ja teollisuuteen 1800-luvulla tapahtuneesta löydöstään lähtien. Sir Robert Hadfieldin uraauurtava työ esitteli materiaalin, joka kykeni kovettumaan iskun alla, mullistaen sovelluksia kaivosteollisuudessa, rautateillä ja rakennusalalla. Ajan myötä edistysaskeleet, kuten lämpökäsittelyt ja seosten jalostus, ovat parantaneet sen mekaanisia ominaisuuksia, mikä varmistaa sen jatkuvan merkityksen iskunkestävässä ympäristössä.

Keskimangaaniteräksillä, joiden mangaanipitoisuus vaihtelee 3–10 prosentin välillä, on ainutlaatuiset mikrorakenteet ja poikkeuksellinen lujuus. Valmistusmenetelmät, kuten muodonmuutos ja partitiointi (D&P), ovat nostaneet myötölujuudet vaikuttaville tasoille, mikä tekee niistä ihanteellisia puristuskarkaisusovelluksiin.

Tulevaisuudessa alan haasteina ovat ympäristöongelmat ja korkeat käyttökustannukset. Mahdollisuuksia on kuitenkin runsaasti. Mangaanipohjaisten seosten kasvava kysyntä teräksen tuotannossa ja uusiutuvan energian varastointiratkaisuissa korostaa sen strategista merkitystä.

| Kategoria | Tiedot |

|---|---|

| Tärkeimmät ajurit | - Litiumioniakkujen käyttö sähköautoissa kasvaa. |

| - Kasvava infrastruktuurikehitystoiminta maailmanlaajuisesti. | |

| Voimassa olevat rajoitukset | - Mangaanille altistumiseen liittyvät terveysriskit. |

| Uudet mahdollisuudet | - Kaivosteknologioiden ja kestävien käytäntöjen kehitys. |

Mangaaniteräksen kyky sopeutua uusiin teknologioihin varmistaa sen paikan teollisuuden tulevaisuudessa. Energian varastointijärjestelmistä edistyneeseen metallurgiaan, sen monipuolisuus jatkaa innovaatioiden ja kestävyyden edistämistä.

Usein kysytyt kysymykset

Mikä tekee mangaaniteräksestä niin erityistä?

Mangaaniteräs on ainutlaatuinenkoska se kovettuu iskun vaikutuksesta. Tätä ominaisuus, jota kutsutaan muokkauslujittumiseksi, tekee siitä sitä sitkeämmän, mitä enemmän sitä käytetään. Se sopii täydellisesti iskunkestävään työkaluun ja koneeseen, joka altistuu jatkuvalle kulumiselle.

Voidaanko mangaaniterästä kierrättää?

Kyllä! Mangaaniteräksen kierrätys auttaa vähentämään jätettä ja säästämään resursseja. Teollisuus käyttää uudelleen ylijäämämateriaaleja uusien tuotteiden luomiseen, mikä tekee siitä ympäristöystävällisen vaihtoehdon kestävän kehityksen mukaiseen valmistukseen.

Missä mangaaniterästä käytetään yleisesti?

Mangaaniterästä löytyy kaivoslaitteista, rautateistä ja rakennustyökaluista. Sen kestävyys ja iskunkestävyys tekevät siitä ihanteellisen ympäristöihin, joissa materiaalit altistuvat suurelle rasitukselle.

Onko mangaaniteräs parempi kuin muut materiaalit?

Iskutilanteissa mangaaniteräs on monia materiaaleja tehokkaampi. Se on sitkeämpää ja kestää pidempään. Se ei kuitenkaan ole yhtä tehokas staattisissa kuormissa tai kevyissä sovelluksissa, joissa muut seokset saattavat toimia paremmin.

Miten mangaaniteräs auttaa teollisuutta säästämään rahaa?

Sen kulutuskestävyysvähentää tarvetta usein vaihdettaville osilleMangaaniterästä käyttävät teollisuudenalat käyttävät vähemmän rahaa kunnossapitoon ja seisokkiaikoihin, mikä parantaa tehokkuutta ja leikkaa kustannuksia.

Julkaisun aika: 09.06.2025